Una de las principales causas de degradación de los geosintéticos se debe al intemperismo, principalmente a la exposición UV.

Se entiende por degradación a cualquier cambio de las propiedades del polímero relacionadas con sus valores iniciales. La pérdida de resistencia a tracción y elongación es gradual en el tiempo bajo una forma exponencial, siendo la radiación ultravioleta la más agresiva para los polímeros.

Es necesario mantener las propiedades especificadas durante la vida útil del proyecto:

– RESISTENCIA

– DEFORMACIÓN

– MÓDULO DE RIGIDEZ

Por lo tanto además de las propiedades mecánicas iniciales, resulta fundamental la durabilidad del material para lograr mantenerlas funciones en el tiempo y esa viene dada por la RESISTENCIA A LOS UV / INTEMPERISMO.

La normativa internacional se ha inclinado por ensayos que “copien” el espectro total, tal el caso de los equipos de “arco de Xenón”: norma ASTM D4355 “Standard Test Method for Deterioration of Geotextiles by Exposure to Light, Moisture and Heat in a Xenon Arc Type Apparatus”

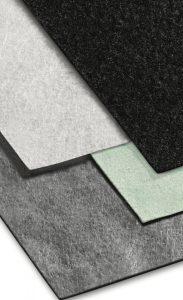

La industria ha incorporado en la formulación de los geosintéticos ciertos aditivos que absorben la radiación UV para prolongar la vida útil:

– Negro de humo (Carbon Black). Para vida útil baja.

– HALS (Hindered Amine Light Stabilizers), de última generación y alto desempeño, que extienden de una manera única la vida útil dado el sistema sinergético entre estos aditivos y los geosintéticos de polipropileno. Muestran la mejor respuesta a largo plazo en materia de resistencia UV con alta estabilización.

El criterio de diseño de los elementos de control de erosión con geosintéticos debe basarse en garantizar la compatibilidad de durabilidad y vida útil del proyecto.

En función de asegurar esa vida útil de las obras se establecen valores de resistencia residual luego de cierta exposición medida en horas a los rayos U.V. según la norma ASTM-D4355, para salvar la acción del intemperismo y la rigidización por termo-oxidación.

Geotextiles NO expuestos a los UV

Se siguen las recomendaciones de la AASHTO M288: “Los geosintéticos ensayados a 500hs que garantizan un mínimo del 50% de su resistencia residual (o resistencia retenida). No pueden quedar expuestos a los UV por más de 14 días”. Es importante destacar el corto período de exposición que la normativa permite.

Geotextiles SI expuestos a UV (total o parcialmente) y/o Geomantas de control de erosión.

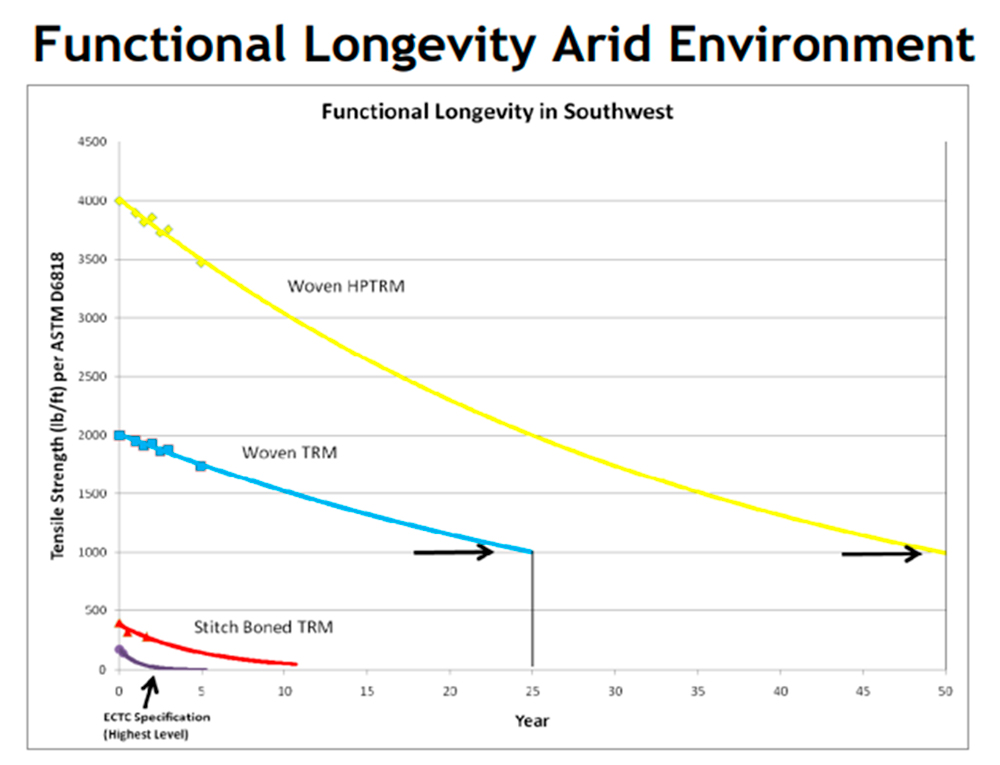

En este caso, los ensayos acelerados deben realizarse por periodos más prolongados en función de la vida útil esperada en campo, siendo esto la base práctica y empírica para el diseño, junto con el porcentaje de resistencia retenida. Este par de valores definen el criterio de diseño de la vida útil (con ensayos según ASTM-D4355 de 3.000, 5.000 y 10.000 hrs, y basados en los estudios de correlación de “Stability Thresholds and Performance Standards for Flexible Lining Materials in Channel and Slope Restoration Applications” de Miller, Fischenich y Tornthon, ERDC, del US Corp of Engineering de Julio de 2012, se indica que a esos perídos de exposición con no menos de 90% de resistencia retenida, son esperables vidas útiles de esos geosintéticos de hasta 25, 50 y 75 años).

CONCLUSIÓN:

Basándonos en los lineamientos internacionales, normativas locales y un factor de seguridad aplicado, para garantizar sus propiedades durante su vida útil, todo geosintético que se proyecte expuesto a la intemperie (parcial o totalmente) debería tener como mínimo una resistencia retenida de al menos 90% luego de una exposición a 3.000hs según ensayo ASTM D4355.